In diesem Lexikon finden Sie detaillierte Informationen über verschiedene Arten von Wälzlagern, deren Konstruktion, Funktionsweise und Anwendungsbereiche.

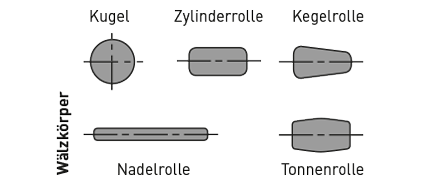

Wälzlager sind Lager, die aus einem Innen- und einem Außenring bestehen. Zwischen diesen zueinander beweglichen Ringen sind Kugeln oder Rollen eingesetzt. So wird der Rollwiderstand gemindert, eine Rotationsbewegung über den Wälzkörper übertragen und Kräfte weitergeleitet. Wälzlager dienen als Fixierung von Wellen oder Achsen. Aufgrund des Rollkörpers unterscheidet man zwischen Kugellager und Rollenlager.

Zu den sechs Grundformen zählen:

Kugellager

Zylinderrollenlager

Nadellager

Kegelrollenlager

Tonnenlager

Toroidalrollenlager (SKF, FAG)

Die Schmierung, Öl oder Fett, vermindert die Reibung und den Verschleiß der Lager. Es bildet sich ein Film, der den direkten Kontakt von Lagerringen, Wälzkörpern und Käfig verhindert. Dieser Fettfilm unterbindet auch das Eindringen von Fremdkörpern und schützt vor Rost und Korrosion. Außerdem wird bei der Öl-Schmierung Wärme vom Lager weggeleitet. Bei hohen Temperaturen sollten Lager und Öl allerdings gekühlt werden.

Fazit: Abhängig von Viskosität und Dicke des Schmierfilms erhöht sich die Lebensdauer der Lager.

Folgende Faktoren sind bei der Wahl des Schmierverfahrens zu beachten:

- vorherrschende Betriebsbedingungen

- Anforderungen an das Wälzlager:

- Lauf-, Geräusch-, Temperatur- und Reibungsverhalten

- Schutz vor Korrosion, eindringende Partikel (Flüssigkeiten, Sand), Ermüdung, Verschleiß

- Aufwand und Kosten für Schmierung

Wichtig: permanente Schmierstoffversorgung und Schmierstoffhaftung an allen Kontaktpunkten muss garantiert sein:

- permanente Ölzufuhr (z.B. durch automatische Schmiersysteme von Betex )

- fest definierte Nachschmierintervalle

Hohen Temperaturen:

Durch hohe Laufleistungen und Geschwindigkeiten werden Lager hohen Temperaturen ausgesetzt. Hier empfehlen wir Hochtemperaturfett. Je nach Betriebstemperatur wird unterschieden nach:

- Lithiumseifenfett (max. 70 °C)

- Hochtemperaturfett mit Mineralölanteil, inkl. temperaturstabilen Verdicker (80 – 110°C)

- Hochtemperaturfett mit synthetischen Grundöl (bis zu 250°C)

Niedrige Temperaturen:

Bei niedrigen Temperaturen herrscht eine höhere Startreibung. Hier empfehlen wir Tieftemperaturfette. Gegenüber Mehrzweckfett wird hier eine niedrigere Startreibung erzeugt.

- Tieftemperaturfette: niedrig viskoses Grundöl in Kombination mit Lithiumseife

Kondenswasser:

Liegt zwischen Lager und Gehäuse Freiraum kann es dort zu Feuchtigkeit kommen. Die Folge ist Korrosion. Deshalb empfehlen wir Fette mit Natron- oder Lithium als Grundstoff.

- Natronseifenfett: emulgiert mit Wasser, kann allerdings austreten wenn es zu weich wird

- Lithiumseifenfette: emulgiert nicht mit Wasser. Effektiver Rostschutz.

Spritzwasser:

Bei Spritzwasser sollte ein wasserabweisendes Fett verwendet werden, z.B. Kalziumseifenfett, welches auch gegen Rost schützt.

Bei anderenäußeren Einflüssen, wie Säure, Laugen u.a. sind Sonderfetteanzuwenden. Hierfür wenden Sie sich bitte an unsere Kundenbetreuer.

Je nach den Betriebsbedingungen werdenMineralöle und Syntheseöleeingesetzt. Syntheseöle werden bei extremen Betriebsbedingungen verwendet. Da Mineralöle bei Temperaturen über 150°C eine sogenannte Ölkohle bilden, können sich bei Hochtemperaturen Rückstände im Lager absetzen. Dies führt zu Verschleiß.

- Lager so befetten, dass alle Kontaktflächen Fett enthalten

- Gehäuseraum soweit mit Fett befüllen, dass das verdrängte Fett aus dem Lager noch Platz findet -> Empfohlen wird eine Befüllung zu 30%

- Insofern ein sehr großer Gehäuseraum vorhanden ist, empfehlen wir die Lager zusätzlich mit Deck- oder Dichtscheiben auszustatten

- Schnell umlaufende Lager nur zu 20-30% befetten, so dass die Fettverteilung bei Anlaufen des Lagers beschleunigt wird und sich das Fett besser verteilt

- Langsam umlaufende Lager voll befetten

- Lager mit drehendem Außenring können nur 15% Fettfüllung halten

Fette

Nachschmierung ist erforderlich, wenn Fettgebrauchsdauer geringer ist als Lagerlebensdauer. Bei häufiger Nachschmierung empfehlen wir Fettpumpen oder volumetrische Dosierverteiler. Ziel ist es das Altfett durch das Neufett zu verdrängen. Hierzu sind meist mehrere Nachschmierungen notwendig.

Öle

Insofern das Öl nicht über Tauchschmierung ausgetauscht werden kann, wird Öl durch Pumpen, Ölnebelanlagen, Öl-Luft-Anlagen oder Ölzentralschmieranlagen zugefügt, je nach Anwendung.

Überwachung der Lager

Condition Monitoring: Schwingungs-, Verschleiss- und Temperaturmessung

Überwachung der Schmierung

- Analyse: Überwachung durch Schmierstoffentnahme

- Messen von Öldruck, Ölstand, Öldurchflussmenge, Ölttemperatur

Aufgrund der Vorteile des geringen Anlauf-Reibmoments und dem geringen Schmierstoffgebrauchs sowie der langen Lebensdauer sind Wälzlager vielseitig einsetzbar. Sie werden deshalb überall dort eingesetzt, wo hohe Lasten bei kleinen Drehzahlen reibungsarm bewegt werden sollen und sich die Drehzahlen häufig ändern.

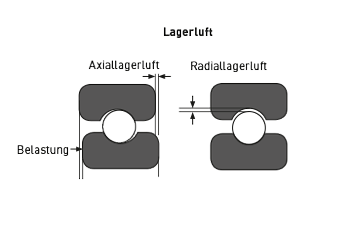

Die Luft zwischen Ringen und Walzkörpern wird als Lagerluft bezeichnet. Da die Lagerluft Einfluss auf die Laufruhe, Lebensdauer und Betriebstemperatur des Lagers hat, muss die Lagerluft genau berechnet werden. Man unterscheidet zwischen radialer und axialer Lagerluft.

Die Radialluft wird anhand einer auf die Lager einwirkenden Messbelastung ermittelt. Durch die elastische Verschiebung ergibt sich immer ein größerer Wert der gemessenen Luft, im Vergleich zur tatsächlichen Lagerluft. Aus der Korrektur der gemessenen Lagerluft um die elastische Verschiebung, ergibt sich die tatsächliche Radialluft. Bei Rollenlagern ist die elastische Verschiebung bei der Berechnung der Lagerluft nicht relevant.

Die Axialluft wird bei nicht eingebauten Lagern gemessen. Es wird das Maß gemessen, in dem sich die Lagerringe in axialer Richtung gegeneinander verschieben lassen. Hierbei werden die Lager gedreht und von einer Endlage in die andere verschoben bis zur spannungsfreien Anlage. Der Abstand zwischen beiden Stirnseiten zueinander addiert, ergibt die Zwischenringbreite. Ziel ist Null Axialluft zu erreichen, damit sich die äußeren Kräfte auf alle Wälzelemente verteilen.

Wälzlager können in Fest-Los-Lagerung oder in Trag-Stütz-Lagerungangeordnet werden.

Fest-Los-Lagerung

Eines der Lager ist fixiert und kann nicht in axialer Richtung verschoben werden. Es muss sowohl Axialkräfte sowie Radialkräfte aufnehmen, als auch in die umgebende Konstruktion abgeben. Das Loslager hingegen ist verschiebbar und kann sich in axialer Richtung bewegen. Es nimmt keine Axialkräfte auf und kann Toleranzen und Wärmedehnungen ausgleichen.

Trag-Stütz-Lagerung

Auf beide Lager wird die Stützkraft so verteilt, dass beide Lager zusammen alle axialen Kräfte auffangen können. Ein Axialspiel ist erforderlich.

Mögliche und sehr gebräuchliche Fest-Loslager-Kombinationen für starre Lagerungen, bei denen die Axialverschiebungen praktisch reibungsfrei im Lager erfolgen sollen, sind:

Rillenkugellager mit Zylinderrollenlager

Zweireihiges Schrägkugellager mit Zylinderrollenlager

Zusammengepasste einreihige Kegelrollenlager mit Zylinderrollenlager

Zylinderrollenlager der Bauform NUP mit einem der Bauform NU

Zylinderrollenlager der Bauform NU und Vierpunktlager mit Zylinderrollenlager

Für einen schlupffreien Betrieb, besonders bei hohen Drehzahlen und Beschleunigungen muss auf die Lager radial eine Mindestlast wirken, sonst gleiten die Wälzkörper auf der Laufbahn, was zu Oberflächenschäden führen kann.

Ein Wälzkörper besteht aus den Baugruppen Außenring, Innenring und Wälzkörper. Zwischen den Wälzkörpern und den Lagerringen muss ein Spiel sein, damit sie sich im betriebswarmen Zustand bewegen können.

Wartungsfreie Wälzlager sind beidseitig abgedichtete Lager, die dauerhaft geschmiert sind und während ihrer Lebensdauer weder gewaschen noch nachgeschmiert werden dürfen bzw. müssen.

Vor dem Einbau müssen die Wälzlager in der Originalverpackung aufbewahrt werden, da diese sehr schmutz- und korrosionsempfindlich sind. Die Fügekraft darf bei der Montage nicht über die Wälzkörper übertragen werden. Die Lager sollten mit mechanischen oder hydraulischen Pressen montiert werden. Lagerinnenringe, die Umfanglast aufnehmen müssen, sollten vor der Montage erwärmt werden.Mehr Informationen

Vorteile

- Geringere Reibungsverluste und geringere Wärmeentwicklung

- Hohe Tragfähigkeit bei kleinen Drehzahlen

- Geringer Schmierstoffverbrauch

- Austauschbarkeit durch genormte Größen: Bauteile, Einbaubedingungen,

- Wartungsfreiheit bei ausreichender Schmierung

Nachteile

- Höherer Geräuschpegel durch die Wälzkörper

- Größeres Bauvolumen

- Empfindlich gegen Stoßbelastungen

- Geringere Führungsgenauigkeit

- Drehzahlbegrenzung

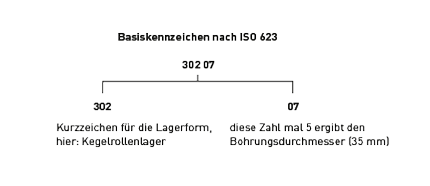

Die Basiskennzeichen der Wälzlager sind nach DIN 623, beziehungsweise ISO festgelegt.

Lagerform und Bohrungsdurchmesser werden so aufgeschlüsselt:

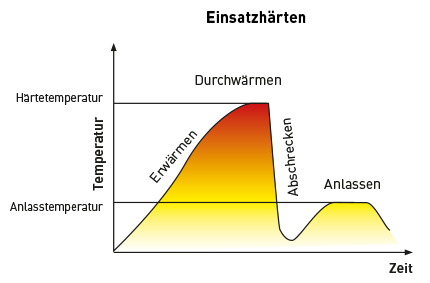

Unter Einsatzhärten versteht man die Härtung der Oberfläche eines Werkstücks aus Stahl durch Aufkohlen, Härten und Anlassen, wobei der Kern weich und zäh bleibt. Hierbei wird die Randschicht bei Temperaturen zwischen 880 und 950 °C (max. Temperatur 1050 °C) zunächst mit Kohlenstoff angereichert. Anschließend wird das Werkstück „abgeschreckt“. Typische Verfahren sind:

Abschrecken in flüssigen Abschreckmedien

- Wasser

- Härteöl

- Polymer

- Salzschmelze

- Metallschmelze

Und Abschrecken in gasförmigen Abschreckmedien

- Stickstoff

- Helium

- Gasdüsenfeld

Je nach Kohlenstoffanreicherung in der Randschicht ergeben sich Randhärte und Einsatzhärtungstiefe.

Im nächsten Schritt wird das Werkstück angelassen. In diesem Verfahren der Wärmebehandlung wird das Stück gezielt erwärmt, um innere Spannungen abzubauen. Je höher man den Stahl anlässt, desto weicher wird er. Die Härte verringert sich und die Zähigkeit steigt.

Ziel ist:

- Die Steigerung des Verschleißwiderstandes durch erhöhte Randschichthärte

- Die Erhöhung der Belastbarkeit

- Die Erhöhung der Dauerfestigkeit

- Die Verbesserung der Biegewechselfestigkeit und Überlasttoleranz durch zähen Kern

Schon durch Schmierung des Kugellagers kann Eindringen von Schmutz und Staub verhindert werden. Aber auch Abdichtungen können das Eindringen von Staub, Wasser, Dampf u.a. dämmen. Vielfach werden Labyrinthdichtungen, Spitzringe, Simmeringe, federnde Abdeckscheiben angewandt. Auch Filzringeeignen sich, reiben und beschädigen jedoch in hartem Zustand.

1. Bestimmen Sie zunächst den Lagertyp:

Kugellager – einreihig, zweireihig, Druckwinkel

2. Falls das Kurzzeichen des Lagers (befindet sich auf dem Innenring, Außenring oder dem Außendurchmesser) unleserlich sein sollten, muss folgendes bestimmt werden:

- Innenringbohrung (Innendurchmesser)

- Außendurchmesser des Außenrings

- Innere und äußere Breite (können unterschiedlich sein)

- Bohrungsform und/oder Außendurchmesser des Lagers

3. Suchen Sie im Katalog des Herstellers oder wenden Sie sich direkt an den Kundendienst.

Hybrid-Kugellager sind Wälzlager, die aus zwei Werkstoffen zusammengefügt sind. Es finden sich unter anderem Laufringe aus Stahl, kombiniert mit Wälzkörpern aus Keramik. Häufigster Bautyp für Hybrid-Kugellager ist das Rillenkugellager.

- Was sind Rillenkugellager?

- Was sind Radialrillenkugellager?

- Was sind Radial-Kugellager?

- Was sind Axial-Rillenkugellager?

- Was sind Schrägkugellager?

- Was sind Axial Schrägkugellager?

- Was sind zweireihige Schrägkugellager?

- Was sind Pendelkugellager?

- Was sind Spindellager?

- Was sind Linearkugellager?

- Was ist ein Freilauf Kugellager?

- Was sind Druckkugellager?

- Was sind Leichtlauf Kugellager?

- Was sind Kugellager mit Flansch?

- Was sind Flansch-Kugellager?

- Warum Kugellager mit Dichtung?

- Was sind wasserdichte Kugellager?

- Was sind Kugellagerkugeln?

- Was sind Keramikkugellager?

- Warum Edelstahl-Kugellager?

- Was sind Kugellager mit Halterung?

- Was sind Kugellager mit Welle?

- Was sind Kugellager für Drehteller?

- Was sind Schulterkugellager?

- Was sind Gleitlager?

- Was sind Gleitlager für Wellen?

- Was sind Gleitlager mit Flansch?

- Was sind Gleitlager aus Teflon?

- Was sind Gleitlager aus Stahl?

- Was sind Gleitlager aus Sinterbronze?

- Was sind selbstschmierende Gleitlager?

- Was sind Bronzegleitlager?

- Was sind Linear-Gleitlager?

- Warum Schmierung für Gleitlager?

- Was sind Gehäuselager?

- Was sind Flanschlager?

- Was sind Sonderlager?

- Was ist eine Laufrolle?

- Was sind Laufrollen mit Kugellager?

- Was sind Laufrollen aus Edelstahl?

- Was sind Laufrollen aus Kunststoff?

- Was sind Kunststoff Laufrollen mit Kugellager?

- Was sind Stützrollen?

- Was sind Kurvenrollen?

- Was sind gefederte Laufrollen?

- Was sind Zapfenlaufrollen?

- Was sind Laufrollen aus Stahl?

- Was sind Laufrollen mit Achse?

- Was sind Muttern?

- Was ist eine Nutmutter?

- Was ist eine Nutmutter DIN 981?

- Was ist eine Nutmutter DIN 1804?

- Was sind selbstsichernde Nutmuttern?

- Was ist eine Nutmutter mit Sicherungsblech?

- Was sind T-Nut-Muttern?

- Was ist ein Hohlsplint?

- Was ist eine Wellenmutter?

- Was ist eine Wellenmutter mit Sicherungsblech?

- Was ist eine Spannhülse DIN 1481?

- Was sind Spannhülsen?